– Có rất nhiều các loại móng nhà, tiêu chuẩn và quy trình thi công cũng khác nhau. Dưới đây là hướng dẫn chi tiết về quy trình thi công móng cọc. Có thể áp dụng đối với các công trình nhà ở dân dụng giúp bạn và gia đình có thể nắm rõ được các đầu việc, hạng mục để dễ dàng thi công cũng như giám sát khi tiến hành xây dựng công trình.

QUY TRÌNH THI CÔNG MÓNG CỌC

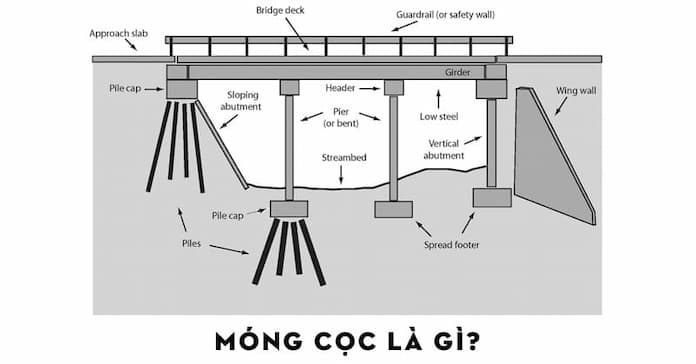

I. Móng cọc là gì?

– “Móng cọc” là một kỹ thuật xây dựng cơ bản được sử dụng để xây dựng các công trình trên mặt đất yếu, như đất cát, đất bùn hoặc đất lở. Kỹ thuật này bao gồm đóng cọc sâu vào trong đất để tạo ra một nền móng vững chắc cho các công trình xây dựng.

– Móng cọc có thể được làm bằng nhiều loại vật liệu khác nhau. Bao gồm gỗ, thép, bê tông hoặc composite. Khi xây dựng móng cọc, các cọc được đóng thẳng đứng vào đất với đường kính lớn hơn phần trên để đảm bảo tính ổn định và độ bền của nền móng. Sau đó, các cọc được liên kết với nhau bằng các thanh thép hoặc các đai để tạo ra một hệ thống móng cọc chắc chắn và đáng tin cậy.

móng cọc

II. Quy trình thi công móng cọc – Chuẩn bị mặt bằng

– Khu vực xếp cọc phải nằm ngoài khu vực ép cọc bê tông. Đường đi từ chỗ xếp cọc đến chỗ ép cọc bê tông phải bằng phẳng không ghồ ghề lồi, lõm.

– Cọc phải vạch sẵn đường tâm để khi ép tiện lợi cho việc cân, chỉnh.

– Loại bỏ những cọc không đảm bảo yêu cầu về kĩ thuật.

– Chuẩn bị đầy đủ các báo cáo kĩ thuật của công tác khảo sát địa chất, kết quả xuyên tĩnh…

– Định vị và giác móng công trình.

III. Quy trình thi công móng cọc – Trình tự thi công biện pháp ép cọc bê tông cốt thép

1. Chuẩn bị:

- Xác định chính xác vị trí các cọc cần ép qua công tác định vị và giác móng.

- Nếu đất lún thì phải dùng gỗ chèn lót xuống trước để đảm bảo chân đế ổn định và phẳng ngang trong suốt quá trình ép cọc bê tông.

- Cẩu lắp khung đế vào đúng vị trí thiết kế.

- Chất đối trọng lên khung đế.

- Cẩu lắp giá ép vào khung đế, định vị chính xác và điều chỉnh cho giá ép đứng thẳng.

2. Quá trình ép cọc bê tông:

Bước 1:

- Ép đoạn cọc đầu tiên C1. Cẩu dựng cọc vào giá ép, điều chỉnh mũi cọc vào đúng vị trí thiết kế và điều chỉnh trục cọc thẳng đứng.

- Độ thẳng đứng của đoạn cọc đầu tiên ảnh hưởng lớn đến độ thẳng đứng của toàn bộ cọc do đó đoạn cọc đầu tiên C1 phải được dựng lắp cẩn thận. Phải căn chỉnh để trục của C1 trùng ví đường trục của kích đi qua điểm định vị cọc. Độ sai lệch tâm không quá 1 cm.

- Đầu trên của C1 phải được gắn chặt vào thanh định hướng của khung máy. Nếu máy không có thanh định hướng thì đáy kích (hoặc đầu pittong) phải có thanh định hướng. Khi đó đầu cọc phải tiếp xúc chặt với chúng.

- Khi 2 mặt ma sát tiếp xúc chặt với mặt bên cọc C1 thì điều khiển van tăng dần áp lực. Những giây đầu tiên áp lực đầu tăng chậm đều, để đoạn C1 cắm sâu dần vào đất một cách nhẹ nhàng với vận tốc xuyên không quá 1 cm/s.

- Khi phát hiện thấy nghiêng phải dừng lại, căn chỉnh ngay.

Bước 2:

- Tiến hành ép đến độ sâu thiết kế (ép đoạn cọc trung gian C2)

- Khi được ép đoạn cọc đầu tiên C1 xuống độ sâu theo thiết kế thì tiến hành lắp nối và ép các đoạn cọc trung gian C2.

- Kiểm tra bề mặt hai đầu của đoạn C2, sửa chữa cho thật phẳng.

- Kiểm tra các chi tiết mối nối đoạn cọc và chuẩn bị máy hàn.

- Lắp đặt đoạn C2 vào vị trí ép. Căn chỉnh để đường trục của C2 trùng với trục kích và đường trục C1. Độ nghiêng của C2 không quá 1%. Trước và sau khi hàn phải kiểm tra độ thẳng đứng của cọc bằng ni vô. Gia lên cọc một lực tạo tiếp xúc sao cho áp lực ở mặt tiếp xúc khoảng 3 – 4 KG/cm2 rồi mới tiến hành hàn nối cọc theo quy định của thiết kế.

Xem thêm giá thiết kế nhà đẹp mới nhất của chúng tôi tại đây

- Tiến hành ép đoạn cọc C2. Tăng dần áp lực nén để máy ép có đủ thời gian cần thiết tạo đủ lực ép thắng lực ma sát và lực kháng của đất ở mũi cọc để cọc chuyển động.

- Thời điểm đầu C2 đi sâu vào lòng đất với vận tốc xuyên không quá 1 cm/s.

- Khi đoạn C2 chuyển động đều thì mới cho cọc chuyển động với vận tốc xuyên không quá 2 cm/s.

- Khi lực nén tăng đột ngột tức là mũi cọc gặp lớp đất cứng hơn (hoặc gặp dị vật cục bộ) cần phải giảm tốc độ nén để cọc có đủ khả năng vào đất cứng hơn (hoặc phải kiểm tra dị vật để xử lý) và giữ để lực ép không vượt quá giá trị tối đa cho phép.

- Trong quá trình ép cọc bê tông, phải chất thêm đối trọng lên khung sườn đồng thời với quá trình gia tăng lực ép. Theo yêu cầu, trọng lượng đối trọng lên khung sườn đồng thời với quá trính gia tăng lực ép. Theo yêu cầu, trọng lượng đối trọng phải tăng 1,5 lần lực ép. Do cọc gồm nhiều đoạn nên khi ép xong mỗi đoạn cọc phải tiến hành nối cọc bằng cách nâng khung di động của giá ép lên, cẩu dựng đoạn kế tiếp vào giá ép.

Yêu cầu đối với biện pháp ép cọc bê tông cốt thép:

- Trục của đoạn cọc được nối trùng với phương nén.

- Bề mặt bê tông ở 2 đầu đọc cọc phải tiếp xúc khít với nhau. Trường hợp tiếp xúc không khít phải có biện pháp làm khít.

- Kích thước đường hàn phải đảm bảo so với thiết kế.

- Đường hàn nối các đoạn cọc phải có đều trên cả 4 mặt của cọc theo thiết kế.

- Bề mặt các chỗ tiếp xúc phải phẳng, sai lệch không quá 1% và không có ba via.

Bước 3: Ép Âm

– Khi ép đoạn cọc cuối cùng đến mặt đất, cẩu dựng đoạn cọc lõi (bằng thép) chụp vào đầu cọc rồi tiếp tục ép lõi cọc để đầu cọc cắm đến độ sâu thiết kế. Đoạn lõi này sẽ được kéo lên để tiếp tục cho cọc khác.

Bước 4:

– Sau khi ép xong một cọc, trượt hệ giá ép trên khung đế đến vị trí tiếp theo để tiếp tục ép. Trong quá trình ép cọc bê tông trên móng thứ nhất, dùng cần trục cẩu dàn đế thứ 2 vào vị trí hố móng thứ hai.

– Sau khi ép xong một móng. Di chuyển cả hệ khung ép đến dàn đế thứ 2 được đặt trước ở hố móng thứ 2. Sau đó cẩu đối trọng từ dàn đế 1 đến dàn đế 2.

– Kết thúc việc ép xong một cọc:

– Cọc được công nhận là ép xong khi thoả mãn hai điều kiện sau:

- Chiều dài cọc được ép sâu trong lòng đất không nhỏ hơn chiều dài ngắn nhất do thiết kế quy định.

- Lực ép tại thời điểm cuối cùng phải đạt trị số thiết kế quy định trên suốt chiều sâu xuyên lớn hơn ba lần đường kính hoặc cạnh cọc. Trong khoảng đó vận tốc xuyên không quá 1 cm/s.

- Cọc nghiêng quá quy định (lớn hơn 1%), cọc ép dở dang do gặp dị vật ổ cát, vỉa sét cứng bất thường, cọc bị vỡ… đều phải xử lý bằng cách nhổ lên ép lại hoặc ép bổ sung cọc mới (do thiết kế chỉ định ).

Xem thêm giá thiết kế nội thất mới nhất của chúng tôi tại đây

– Dùng phương pháp khoan thích hợp để phá dị vật, xuyên qua ổ cát , vỉa sét cứng…

– Khi lực ép vừa đạt trị số thiết kế mà cọc không xuống được nữa. Trong khi đó lực ép tác động lên cọc tiếp tục tăng vượt quá lực ép lớn nhất (Pep)max thì trước khi dừng ép phải dùng van giữ lực duy trì (Pep)max trong thời gian 5 phút.

– Trường hợp máy ép không có van giữ thì phải ép nháy từ ba đến năm lần với lực ép (Pep) max.

3. Sai số cho phép

– Tại vị trí cao đáy đài đầu cọc không được sai số quá 75mm so với vị trí thiết kế. Độ nghiêng của cọc không quá 1%.

4. Thời điểm khóa đầu cọc

– Thời điểm khoá đầu cọc từng phần hoặc đồng loạt do thiết kế quy định.

– Mục đích khoá đầu cọc để: Huy động cọc vào làm việc ở thời điểm thích hợp trong quá trình tăng tải của công trình và đảm bảo cho công trình không chịu những độ lún lớn hoặc lún không đều.

– Việc khoá đầu cọc phải thực hiện đầy đủ:

- Sửa đầu cọc cho đúng cao độ thiết kế .

- Trường hợp lỗ ép cọc bê tông không đảm bảo độ côn theo quy định cần phải sửa chữa độ côn, đánh nhám các mặt bên của lỗ cọc.

- Đổ bù xung quanh cọc bằng cát hạt trung. Đầm chặt cho tới cao độ của lớp bê tông lót.

- Đặt lưới thép cho đầu cọc.

– Bê tông khoá đầu cọc phải có mác không nhỏ hơn mác bê tông của đài móng và phải có phụ gia trương nở. Đảm bảo độ trương nở 0,02.

– Cho cọc ngàm vào đài 10 cm thì đầu cọc phải nằm ở cao độ – 1,55 m.

– Loại đệm đầu cọc.

IV. Quy trình thi công mọc cọc – Gia công cốt thép

1. Sửa thẳng và đánh gỉ

Sửa thẳng cốt thép:

- Bằng búa đập: áp dụng cho các cốt thép nhỏ, cong queo.

- Bằng máy uốn: áp dụng cho các cốt thép có đường kính lớn hơn 24mm.

- Bằng tời: áp dụng cho thép cuộn hoặc có thể dùng gấp nếu không có tời.

Đánh gỉ:

- Bằng bàn chải sắt: áp dụng cho mọi loại cốt thép.

- Bằng sức người kéo qua các đống cát nhám hạt.

2. Cắt và uốn:

Cắt:

– Phải cắt cốt thép theo yêu cầu của thiết kế, có thể dùng:

- Dao cắt, dùng sức người: chỉ cắt được những thanh thép dưới 12mm.

- Máy cắt: cắt được những thanh thép có đường kính tới 40mm.

- Hàn xì: cắt được những thanh thép có đường kính lớn hơn 40mm.

Uốn:

– Phải uốn cốt thép theo yêu cầu của thiết kế, của bản vẽ:

- Bằng tay: Dùng bằng càng cua, chỉ uốn được những thanh cốt thép có đường kính tới 25mm.

- Bằng máy uốn: uốn được những thanh cốt thép có đường kính lớn hơn 25mm.

3. Nối cốt thép

– Muốn có những thanh cốt thép dài hoặc muốn tận dụng những đoạn cốt thép ngắn thì phải nối chúng.

– Nối thủ công: buộc nối cốt thép bằng những dây kẽm dẻo và tuân thủ các quy tắc sau:

– Đối với thép trơn:

- Đặt ở vùng bêtông chịu kép thì hai đầu cốt thép phải uốn cong thành móc và đặt chập lên nhau một đoạn dài 30-45d, dùng dây kẽm quấn quanh chỗ uốn.

- Đặt ở vùng bêtông chịu nén thì không cần uốn móc, nhưng phải uốn dây thép quanh chỗ nối, đoạn chập nhau phải dài 20-40d.

– Đối với thép gai:

- Đặt ở vùng bêtông chịu kéo thì không cần phải uốn móc nhưng cũng phải uốn dây thép quanh chỗ nối, đoạn chập nhau phải dài từ 30-45d.

- Đặt ở vùng bêtông chịu nén thì không cần phải uốn móc nhưng cũng phải uốn dây thép quanh chỗ nối, đoạn chập nhau phải từ 20-40d.

V. Quy trình thi công móng cọc hoàn chỉnh – Lắp dựng cốp pha

– Vững chắc, đạt chiều dày cần thiết, không bị biến dạng do trọng lượng của bê tông, cốt thép và tải trọng trong quá trình thi công.

– Ván khuôn phải kín để không bị chảy nước xi măng trong quá trình đổ bê tông và đầm lèn bê tông.

– Ván khuôn phải đúng hình dáng và kích thước cấu kiện.

– Cây chống phải đảm bảo về chất lượng và quy cách, mật độ cây chống phải được tính toán cụ thể, gỗ chống phải được chống xuống chân đế bằng gỗ và được cố định chắc chắn tránh xê dịch trong quá trình thi công.

– Ván khuôn có thể là loại gỗ hay tole có kích thước tiêu chuẩn cho từng loại cấu kiện bê tông cần đúc.

– Mặt khác, riêng ván khuôn sàn có thể lót bạt trên ván nhằm tránh tối đa việc mất nước xi măng.

– Khi thi công ván khuôn cần chú ý đến khả năng chịu lực của gỗ ván và đà giáo.

– Tim móng và cổ cột phải luôn được định vị và xác định cao độ.

VI. Quy trình thi công móng cọc: Đổ bê tông móng

1. Đổ bê tông lót móng:

- Bê tông lót dùng để lót nền đất trước khi đổ bê tông móng. Bê tông lót có nhiệm vụ làm sạch đáy bêtông móng. Bê tông lót phải đặc chắc, không bị phá hủy dưới tác động của môi trường chung quanh (dòng chảy, nước ngầm, công trình bên cạnh thi công..)

- Đào đất xong hết diện tích móng, vét toàn bộ bùn đáy móng và đổ bê tông lót. Đào đất từng khu vực, đến đâu vét bùn và đổ bê tông lót ngay lập tức, lớp bê tông lót này bảo vệ lớp đất mới đào, không cho bị phá hủy hay lắng đọng bùn.

- Lớp bê tông lót móng dày 10cm.

Xem thêm giá xây nhà trọn gói mới nhất của chúng tôi tại đây

2. Đổ bê tông móng:

- Mặt cắt của bê tông có dạng hình thang, mái dốc nhỏ, không cần phải ghép cốp pha mặt trên mà chỉ cần ghép hai bên thành . Có thể dùng đầm bàn kết hợp với bàn xoa để thi công Trộn bê tông tương đối khô vì đầm dễ bị chảy. Nên dùng cữ gỗ đóng theo hình dạng của móng để kiểm tra.

- Đổ bê tông móng theo nguyên tắc đổ ở vị trí xa trước, phía gần sau. Nên bắc sàn công tác ngang qua hố móng để không đứng trực tiếp trên thành cốp pha hoặc cốt phép gây sai lạc vị trí .

- Trước khi đổ bê tông cần kiểm tra ván khuôn, cốt thép, hệ thống sàn. Làm sạch hệ thống sàn, cốt pha, cốt thép. Sửa chữa các khuyết điểm nếu có.

- Tưới nước ván khuôn, hệ thống sàn trước khi đổ để tránh tình trạng hút nước bê tông.

– Với toàn bộ quy trình thi công móng cọc trên đây. Xây Dựng Việt Bắc hy vọng rằng có thể giúp bạn thực hiện cũng như giám sát được ngôi nhà của mình. Chúc bạn thi công thành công và sớm có được một ngôi nhà đẹp.